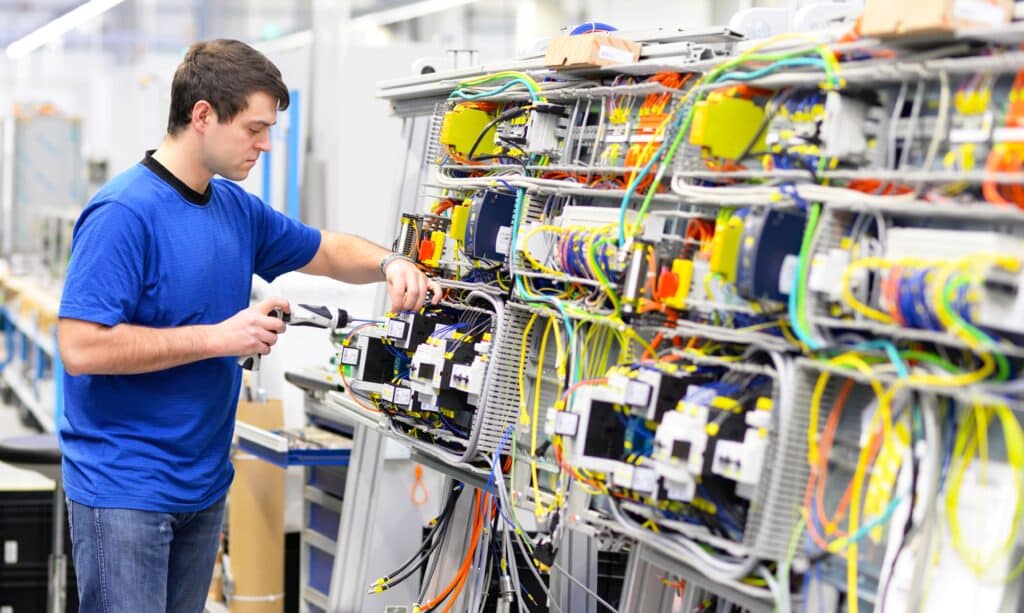

Wer komplexe Baugruppen baut, braucht exakt abgestimmte Verbindungen. Die Kabelkonfektionierung entscheidet über Funktion und Ausfallsicherheit.

Ob in Automatisierung, Medizintechnik oder Maschinenbau – Verbindungen müssen stabil und millimetergenau sein. Versagt eine Schnittstelle, wird es teuer. Doch was heißt Präzision heute? Und warum reicht Standard oft nicht mehr?

Maßarbeit statt Massenware

Präzision beginnt lange vor der eigentlichen Fertigung. Sie ist das Resultat aus Planung, Materialwahl, Verarbeitung und Kontrolle – ein abgestimmtes Zusammenspiel technischer und logistischer Komponenten.

In der Kabelkonfektionierung bedeutet das:

- Jedes Detail – von der Leitungslänge bis zur Art der Kontaktierung – muss passgenau definiert sein.

- Baugruppen sind oft in Geräte integriert, die keinerlei Toleranz für Fehler zulassen.

- Nur wer auf individuelle Anforderungen eingeht, kann eine dauerhafte Betriebssicherheit garantieren.

Unternehmen, die sich mit vorgefertigten Standardlösungen begnügen, stoßen schnell an Grenzen – sei es durch unnötige Lagerhaltung, Einbauprobleme oder später auftretende Funktionsstörungen.

Warum höchste Genauigkeit immer wichtiger wird

Mit zunehmender Systemkomplexität steigen auch die Anforderungen an alle Komponenten – besonders an die Verbindungstechnik.

Die Gründe dafür:

- Miniaturisierung: Komponenten werden immer kleiner. Es bleibt weniger Platz für Kabel und Steckverbindungen – Fehler sind schwerer zu beheben.

- Spezialisierung: Jedes Gerät folgt einer eigenen Logik. Universallösungen passen oft nicht mehr.

- Sicherheitsrelevanz: In Bereichen wie Medizintechnik oder Luftfahrt kann jeder Ausfall lebensbedrohlich sein.

- Automatisierung: Fertigungsprozesse sind auf Effizienz getrimmt – Toleranzabweichungen stören oder stoppen ganze Anlagen.

Das macht Präzision nicht zu einer Option, sondern zur unverzichtbaren Basis.

Typische Schwachstellen in der Umsetzung

Viele Projekte scheitern nicht an der Idee, sondern an der Ausführung. Besonders im Bereich Verbindungstechnik treten immer wieder dieselben Fehler auf:

| Schwachstelle | Folge |

| Unklare Spezifikationen | Missverständnisse in Planung und Fertigung |

| Ungeeignete Materialien | Korrosion, Bruch, Ausfall |

| Fehlende Qualitätssicherung | Serienstreuung, Reklamationen |

| Keine Rückverfolgbarkeit | Problematische Fehleranalyse |

| Lieferengpässe bei Standardteilen | Verzögerungen, Projektstillstand |

Je komplexer die Anwendung, desto entscheidender ist die gezielte Prävention solcher Fehlerquellen.

Qualität beginnt bei der Verbindungstechnik

Viele Produktfehler entstehen nicht in der Endmontage, sondern viel früher – an den Schnittstellen. Gerade bei elektrischen Baugruppen ist die Verbindungstechnik ein kritischer Punkt, an dem sich zeigt, ob die Planung durchdacht war. Fehlerhafte Übergänge zwischen Leitungen und Steckverbindern, schlecht isolierte Kontakte oder falsche Crimpungen verursachen nicht nur Stillstände, sondern lassen sich im Nachhinein oft nur mit erheblichem Aufwand beheben.

Die Kabelkonfektionierung ist daher weit mehr als ein Randprozess – sie entscheidet über die Belastbarkeit und Lebensdauer ganzer Systeme. Unternehmen, die hier in Qualität investieren, reduzieren nicht nur das Risiko technischer Störungen, sondern verbessern auch Servicefreundlichkeit und Wartungszyklen deutlich. Besonders bei hochfrequentierten oder sicherheitsrelevanten Anwendungen zeigt sich, wie wichtig jedes Detail in der Verbindung ist.

Was einen guten Partner auszeichnet

Wer Kabelkonfektionierung extern vergibt, sollte den Dienstleister mit Bedacht auswählen. Denn: Wer an dieser Stelle spart, zahlt später oft doppelt – durch Ausfälle, Nachbesserungen oder Imageverlust.

Wichtige Kriterien sind:

- Technische Beratungskompetenz

- Inhouse-Fertigungskapazitäten

- Qualitätszertifizierungen (z. B. ISO 9001)

- Materialvielfalt und Lagerhaltung

- Nachweisbare Projekterfahrung

- Sichere Serienbelieferung & Flexibilität bei Losgrößen

Nur wer diese Anforderungen erfüllt, kann eine präzise, termingerechte Umsetzung garantieren.

Checkliste – Worauf Sie bei der Auswahl eines Fertigungspartners achten sollten

Diese Checkliste hilft Entscheidern aus Technik, Einkauf und Entwicklung dabei, den richtigen Anbieter für Kabelkonfektionierung zu identifizieren. Nutzen Sie die Kriterien, um Ausschreibungen zu strukturieren oder Angebote zu vergleichen.

| ✔ | Prüfkriterium |

| ⬜ | Ist der Anbieter auf technische Sonderlösungen spezialisiert? |

| ⬜ | Werden Zeichnungen und CAD-Daten aktiv angefordert und verstanden? |

| ⬜ | Gibt es Referenzprojekte aus Ihrer Branche (z. B. Maschinenbau, Medizintechnik)? |

| ⬜ | Sind kundenspezifische Prüfprotokolle möglich? |

| ⬜ | Kann das Unternehmen unterschiedliche Verbindungstechnologien kombinieren? |

| ⬜ | Gibt es eine zertifizierte Endprüfung aller konfektionierten Baugruppen? |

| ⬜ | Ist die Nachbestellung identischer Chargen gesichert (z. B. über Seriennummern)? |

| ⬜ | Besteht Zugriff auf schwer beschaffbare Spezialkabel oder Komponenten? |

| ⬜ | Ist ein fester technischer Ansprechpartner vorhanden? |

| ⬜ | Werden Materialherkunft und Produktionsschritte transparent dokumentiert? |

💡 Tipp: Je mehr Punkte Sie abhaken können, desto wahrscheinlicher ist ein störungsfreier und langfristig tragfähiger Ablauf in Ihrer Lieferkette – besonders bei sensiblen Anwendungen im Rahmen der Kabelkonfektionierung.

So vermeiden Sie teure Fehler

In der Praxis zeigt sich: Viele Probleme lassen sich frühzeitig vermeiden – wenn bestimmte Grundlagen beachtet werden. Dabei helfen folgende Schritte:

- Frühzeitige Einbindung technischer Experten

- Detaillierte Dokumentation aller Anforderungen

- Berücksichtigung späterer Einbausituationen

- Prüfung auf Normkonformität

- Simulation oder Prototypen bei komplexen Baugruppen

Ein funktionierendes Bauteil ist kein Zufall. Es ist das Ergebnis geplanter Präzision auf allen Ebenen.

Wie individuelle Lösungen die Logistik vereinfachen

Ein oft unterschätzter Vorteil präziser Kabelkonfektionierung ist die Wirkung auf interne Abläufe – insbesondere im Bereich Logistik und Montage. Fertige Baugruppen, die exakt zur Anwendung passen, sparen nicht nur Platz im Lager, sondern reduzieren auch Montagezeiten und Fehlerquellen beim Einbau.

Just-in-time-Fertigung ist nur möglich, wenn die Vorprodukte zuverlässig funktionieren und exakt geliefert werden – ohne Nacharbeit oder Anpassung vor Ort. Hier zeigt sich: Wer auf maßgeschneiderte Kabelkonfektionierung setzt, bringt nicht nur Technik, sondern auch Prozesse auf ein neues Niveau.

Kabelkonfektionierung als Wettbewerbsvorteil

Richtig umgesetzt, wird die Kabelkonfektionierung vom stillen Risiko zur aktiven Stärke eines Produkts. Sie sorgt für Stabilität, Zuverlässigkeit und Kostensicherheit – auch unter extremen Bedingungen. Unternehmen, die hier gezielt investieren, profitieren langfristig:

- Weniger Reklamationen

- Kürzere Entwicklungszeiten

- Bessere Integrationsfähigkeit in komplexe Systeme

- Höhere Kundenzufriedenheit

Wer technische Präzision beherrscht, steigert nicht nur die Qualität, sondern auch den Marktwert seiner Produkte.

Konfektion mit Konzept

Präzision entsteht nicht im Nachhinein, sondern durch ein systematisches Vorgehen von Anfang an. Kabelkonfektionierung bei CiS ist mehr als eine technische Dienstleistung – sie ist Teil der Produktstrategie.

Gerade deshalb lohnt es sich, mit einem Partner zu arbeiten, der mehr liefert als nur ein fertiges Bauteil. Wer Prozesse versteht, Risiken erkennt und frühzeitig Lösungen bietet, schafft echte Mehrwerte – und das in jedem Projekt.

Nachhaltigkeit beginnt bei der Planung

Auch in der Verbindungstechnik spielt Nachhaltigkeit eine immer größere Rolle. Hochwertige Materialien, langlebige Verarbeitung und fehlerfreie Funktion über den gesamten Lebenszyklus sind entscheidende Hebel zur Ressourcenschonung.

Fehlkonfektionierungen führen nicht nur zu Reklamationen, sondern oft zur kompletten Entsorgung ganzer Komponenten. Durch präzise, normgerechte Kabelkonfektionierung lassen sich solche Verluste vermeiden. Das reduziert nicht nur Kosten, sondern auch den CO₂-Fußabdruck – ein Aspekt, der in immer mehr Ausschreibungen zum Entscheidungskriterium wird.

Technischer Vorsprung durch präzise Verbindungen

Präzise gefertigte Baugruppen sind keine Nebensache – sie sind funktionale Kernstücke. Wer in Kabelkonfektionierung investiert, entscheidet sich nicht nur für Qualität, sondern auch für Wirtschaftlichkeit, Zuverlässigkeit und Zukunftssicherheit. Maßarbeit auf diesem Niveau zahlt sich aus – in jedem Schritt des Produktionsprozesses.

Bildnachweis: industrieblick, Dragana Gordic, littlewolf1989, Adobe Stock