Produktionssicherheit ist weit mehr als eine technische Kennzahl. Sie ist das Fundament für wirtschaftlichen Erfolg, Kundenzufriedenheit und langfristige Wettbewerbsfähigkeit. In einer Zeit, in der Lieferketten fragiler und Taktzeiten enger werden, sind ungeplante Stillstände der größte Feind effizienter Produktion. Ausfälle verursachen nicht nur hohe Kosten, sondern gefährden auch Abläufe in nachgelagerten Bereichen. Deshalb setzen Unternehmen verstärkt auf Systeme, die nicht nur leistungsfähig, sondern auch flexibel und ausfallsicher sind. Dazu gehören Komponenten, die sich an wechselnde Bedingungen anpassen lassen – etwa bei Temperatur, Druck, Medien oder Bewegungsradien. Flexibilität ist hier kein Widerspruch zur Stabilität, sondern deren Voraussetzung. Wer seine Prozesse auf modularen, anpassungsfähigen Lösungen aufbaut, kann schneller reagieren, einfacher warten und gezielter optimieren. Die Kunst besteht darin, solche Systeme frühzeitig zu planen und in die Prozessstruktur zu integrieren – als Teil einer Strategie, nicht nur als Reaktion auf Fehler.

Warum industrielle Abläufe elastische Lösungen brauchen

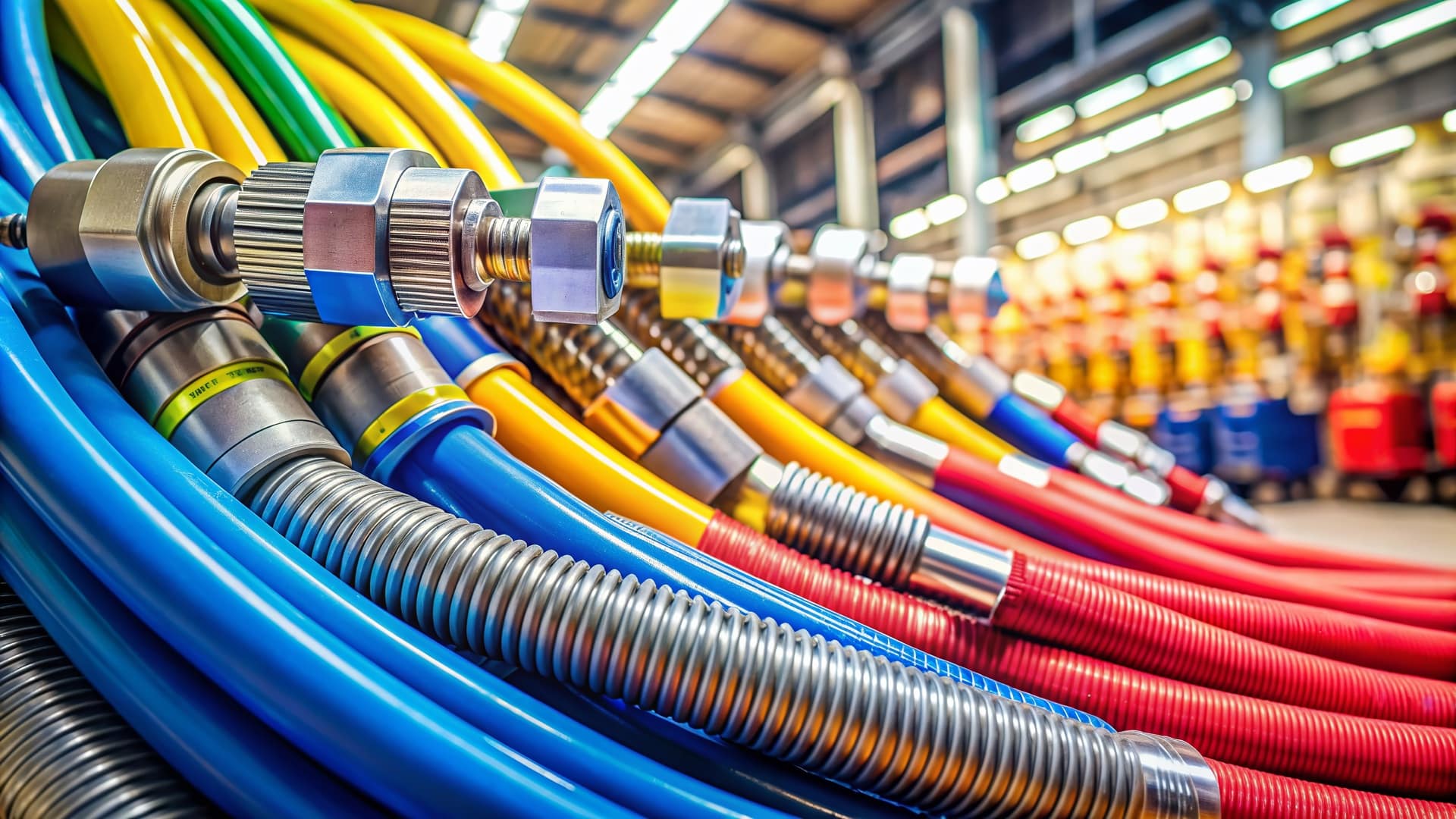

In modernen Fertigungsanlagen treffen hohe Anforderungen auf komplexe Rahmenbedingungen. Maschinen arbeiten in mehreren Schichten, verarbeiten unterschiedliche Stoffe und stehen dabei unter permanenter Belastung. Dabei muss nicht jede Anlage gleich komplex sein – aber jede Komponente muss zuverlässig funktionieren. Flexible Systeme ermöglichen genau das: Sie passen sich dynamisch an, absorbieren Vibrationen, gleichen Bewegungen aus und erleichtern Umrüstungen. Statt auf starren Aufbau zu setzen, verfolgen Unternehmen zunehmend einen elastischen Denkansatz: Leitungen, Schnittstellen und Übergänge sollen mitarbeiten, nicht gegensteuern. Ein Beispiel ist der Einsatz modularer Verbindungssysteme bei beweglichen Anlagenkomponenten – etwa in der Lebensmittel-, Pharma- oder Kunststoffverarbeitung. Gerade dort, wo Hitze, Kälte oder aggressive Medien herrschen, zeigen flexible Elemente ihre Stärken. Ihre Aufgabe ist nicht nur die Verbindung, sondern der Schutz vor ungewollter Reibung, Verwindung oder Bruch. Nur wenn diese Schnittstellen mitdenken, ist die gesamte Anlage in der Lage, reibungslos zu arbeiten.

Ein Bauteil für extreme Anforderungen

Besonders herausfordernd wird es dort, wo mehrere Belastungen gleichzeitig wirken – hohe Temperaturen, aggressive Medien und wechselnde Druckverhältnisse. In solchen Fällen ist der Einsatz spezieller Materialien und Bauteile unverzichtbar. ein temperaturbeständiger Schlauch ist ein gutes Beispiel dafür. Er kommt überall dort zum Einsatz, wo Standardlösungen versagen würden. In der Kunststoffextrusion, bei Dampfleitungen oder in Heißluftprozessen gewährleistet er, dass Medien sicher und verlustfrei transportiert werden – auch bei extremen Bedingungen. Diese Schläuche bestehen oft aus hochtemperaturfestem Silikon, PTFE, Edelstahlumflechtungen oder speziellen Elastomeren. Sie halten nicht nur kurzfristige Hitzespitzen aus, sondern auch dauerhafte Belastung im Dauerbetrieb. Gleichzeitig sind sie flexibel genug, um Bewegungen oder Vibrationen aufzunehmen, ohne Schaden zu nehmen. Ihre Lebensdauer hängt entscheidend von der Qualität der Werkstoffe und der korrekten Auslegung ab. Ein temperaturbeständiger Schlauch trägt somit direkt zur Prozessstabilität bei – und ist ein unverzichtbares Element in jeder Umgebung, in der thermische Prozesse eine Rolle spielen.

Komponentenwahl mit Weitblick

Produktionssicherheit beginnt mit der Auswahl der richtigen Komponenten. Oft wird dieser Punkt unterschätzt – bis zum ersten ungeplanten Stillstand. Wer Bauteile lediglich nach Preis oder Lieferzeit auswählt, läuft Gefahr, an der falschen Stelle zu sparen. Wichtiger ist es, Systeme als Ganzes zu betrachten: Welche Belastungen treten auf? Wie regelmäßig sind Wartungszyklen? Welche Medien werden geführt? Neben dem Material spielen auch die Verbindungsarten, die Biegeradien und die Umgebungsbedingungen eine Rolle. Ein gutes Beispiel ist die Frage nach Antistatik, Abriebfestigkeit oder Dampfbeständigkeit – scheinbare Details, die über die Zuverlässigkeit entscheiden. Flexible Systeme wie modulare Schläuche, Kupplungssysteme oder Steckverbindungen bieten hier den Vorteil, dass sie sich ohne großen Aufwand nachrüsten oder tauschen lassen. Das reduziert Stillstandszeiten und vereinfacht die Instandhaltung. Unternehmen, die systematisch auf langlebige, flexible Lösungen setzen, profitieren langfristig von geringeren Folgekosten, weniger Ausschuss und planbarer Produktion.

Checkliste: Wann flexible Verbindungstechnik den Unterschied macht

| Anwendungssituation | Vorteil flexibler Systeme |

|---|---|

| Thermisch belastete Produktionslinien | Temperaturkompensation ohne Deformation oder Versprödung |

| Häufige Anlagenwechsel oder Umrüstungen | Schnellere Anpassung und geringerer Montageaufwand |

| Vibration und Bewegung der Anlage | Absorption von Schwingungen und Schutz vor Materialermüdung |

| Einsatz aggressiver oder abrasiver Medien | Höhere Lebensdauer und geringere Leckagerisiken |

| Druckschwankungen im Betrieb | Konstante Medienführung trotz wechselnder Druckverhältnisse |

| Hygiene- oder Reinigungsanforderungen | Schnell lösbare Verbindungen für rückstandsfreie Reinigung |

| Platzmangel oder verwinkelte Leitungsführung | Besseres Handling und Montage auch in engen Verhältnissen |

| Zustandsgerechte Wartung | Austausch einzelner Komponenten ohne Systemstillstand |

Interview mit Oliver Knauss, Leiter Technische Betriebsplanung bei einem Anlagenbauer

Oliver Knauss plant seit über 15 Jahren verfahrenstechnische Anlagen für die Kunststoff-, Lebensmittel- und Papierindustrie.

Was verstehen Sie unter Produktionssicherheit im Alltag?

„Für mich bedeutet das: Prozesse laufen stabil, reproduzierbar und ohne Überraschungen. Ungeplante Ausfälle sind der größte Kostenfaktor – nicht nur durch Stillstand, sondern auch durch Folgefehler.“

Wie groß ist der Einfluss einzelner Komponenten wie Schläuche?

„Er wird oft unterschätzt. Ein günstiger Schlauch, der nach drei Monaten reißt, kann eine ganze Linie lahmlegen. Gerade in thermisch oder chemisch belasteten Umgebungen zählt Qualität mehr als der Einkaufspreis.“

Was sind typische Fehler in der Planung?

„Viele denken zu statisch. Anlagen bewegen sich, dehnen sich aus, reagieren auf Temperatur. Wer das bei der Verbindungstechnik nicht berücksichtigt, hat später Wartungs- oder Sicherheitsprobleme.“

Wie wichtig ist Flexibilität in der technischen Planung?

„Extrem wichtig. Gerade weil wir heute viel modularer bauen. Flexibel heißt nicht unpräzise – es heißt anpassungsfähig. Und das spart Zeit, Material und Fehler.“

Welche Entwicklungen finden Sie aktuell besonders spannend?

„Sensorik in Verbindung mit Verbindungstechnik. Also Schläuche, die auch messen, oder Kupplungen, die ihren Zustand melden. Das bringt echte Transparenz in die Instandhaltung.“

Gibt es einen Punkt, bei dem Sie Unternehmen regelmäßig beraten müssen?

„Bei der Auswahl temperaturbeständiger Lösungen. Viele unterschätzen die Dauerbelastung durch Hitze. Da geht es nicht nur um kurzfristige Toleranz, sondern um die Kombination aus Temperatur, Druck und Medium.“

Vielen Dank für die klaren Antworten und Ihre Erfahrung aus der Praxis.

Vernetzte Systeme, weniger Risiko

Flexible Systeme bedeuten nicht nur Anpassungsfähigkeit, sondern auch Vernetzungsfähigkeit. Moderne Anlagen arbeiten selten isoliert, sondern sind Teil eines Produktionsnetzwerks. Jedes Element, das sich problemlos in diese Struktur einfügt, erhöht die Betriebssicherheit. Ein Schlauch, der mit gängigen Schnittstellen ausgestattet ist, sich leicht montieren und demontieren lässt, kann schneller gewartet werden – ohne zusätzliche Downtime. Auch der Trend zu vernetzter Sensorik macht vor Verbindungstechnik nicht halt. Intelligente Bauteile erkennen ihren Zustand, melden Verschleiß oder registrieren Temperaturspitzen. Dadurch lassen sich Fehler antizipieren, bevor sie entstehen. Für die Produktion bedeutet das: weniger Stillstand, mehr Planungssicherheit und effizienterer Ressourceneinsatz. Produktionssicherheit ist also nicht nur ein Thema der Steuerung oder IT – sie beginnt bei der Materialwahl, bei der Bauform und bei den Details, die im täglichen Betrieb mitlaufen.

Zukunftssicher produzieren mit System

Der technische Fortschritt in der industriellen Produktion ist geprägt von höherer Dynamik, steigenden Qualitätsanforderungen und zunehmender Komplexität. Wer dauerhaft wettbewerbsfähig bleiben will, muss seine Systeme robust und gleichzeitig flexibel gestalten. Dabei zählen nicht nur große Maschinen, sondern auch die Komponenten, die täglich im Hintergrund mitarbeiten. Ein temperaturbeständiger Schlauch ist eines dieser Bauteile: klein, aber entscheidend. Er zeigt, wie sehr Produktionssicherheit von der richtigen technischen Entscheidung abhängt – und wie viel Potenzial in Details steckt. Unternehmen, die hier vorausschauend handeln, verbessern nicht nur ihre Prozessstabilität, sondern senken auch langfristig ihre Betriebskosten. Fortschritt entsteht dort, wo Technik gezielt auf Bedingungen reagiert – und sich anpasst, bevor Probleme entstehen.

Bildnachweise:

IM Imagery – stock.adobe.com

Adisorn – stock.adobe.com

Denys Yelmanov – stock.adobe.com